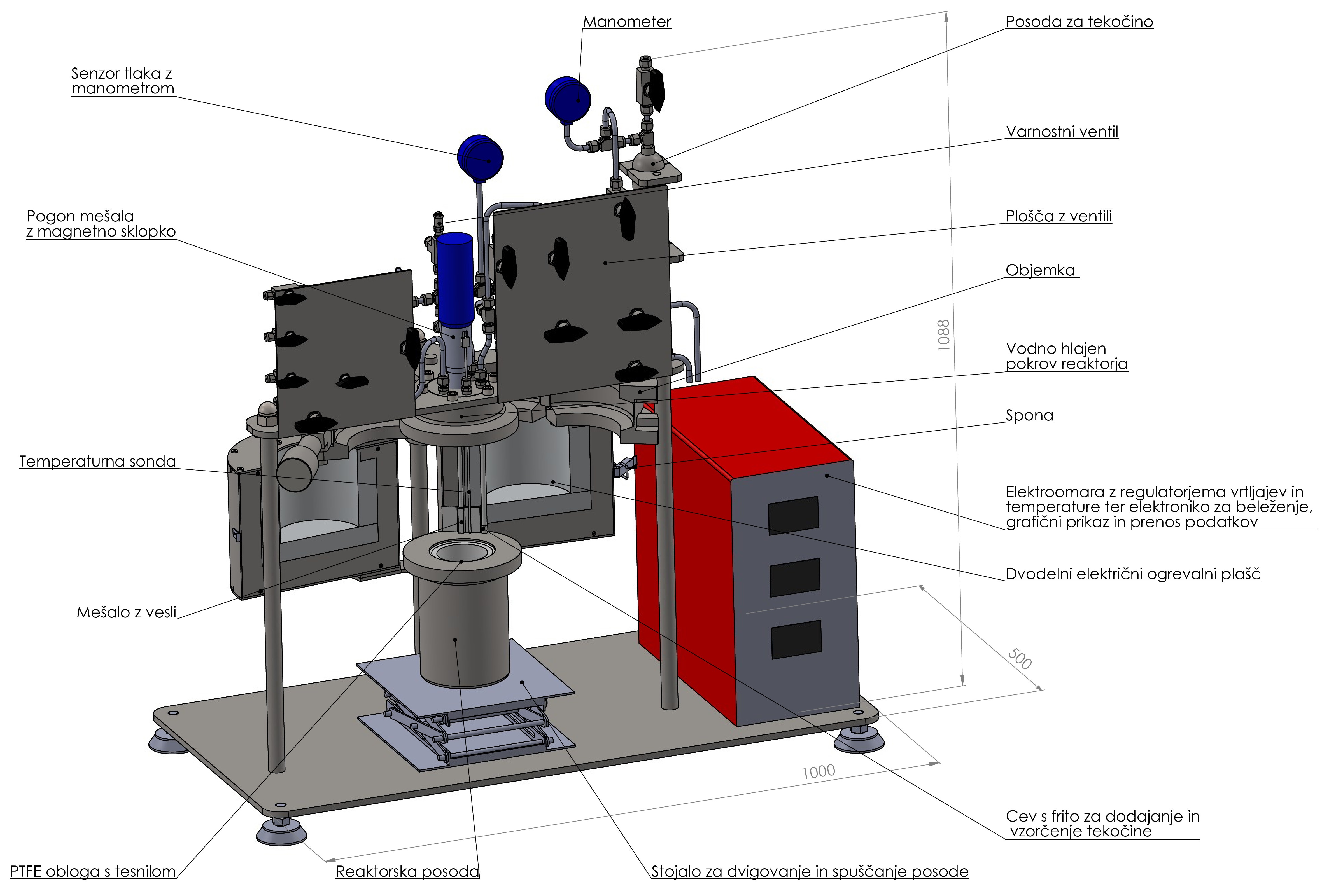

Reaktorski sistem GG-R1-1000-200-300 je predviden za izvajanje reakcij in drugih procesnih operacij na širokem razponu tlakov in temperatur. V reaktor je mogoče vstaviti PTFE oblogo, ki poveča odpornost na agresivne medije vendar zmanjša maksimalno delovno temperaturo in prostornino. Temperatura v reaktorju se regulira preko plašča s pomočjo patronskih grelcev. V reaktor omogoča delo s snovmi vseh treh agregatnih stanj. Možna je priključitev na več različnih plinov, iz katerih se pripravi plinska reakcijska zmes. Reaktorska posoda se lahko s tekočino napolni pred začetkom obratovanja, preden se jo pritrdi na pokrov, ali med obratovanjem pod tlakom iz tlačne 150 mL posode s pomočjo gravitacije. Sistem cevovodov z ventili omogoča vzorčenje plinske in tekoče faze. Sistem za vzorčenje je zasnovan tako, da višek tekočine med zajemanjem vzorca steče nazaj v reaktor, s čimer se znatno zmanjša količina, potrebna za vzorčenje. Posledica tega je, da je mogoče med poskusom vzeti več vzorcev ali lahko poskus traja dalj časa, brez da bi zmanjkalo tekoče faza zaradi vzorčenja. Frita na dnu potopne cevke za vzorčenje preprečuje vnos delcev v vzorec, kar je uporabno, če se v reaktorju vrši proces, ki vključuje trdne delce. Ventili za posluževanje reaktorja so vgrajeni na ventilni plošči na sprednji strani sistema. Tako je zagotovljena enostavna in varna dostopnost uporabniku. Celoten sistem je postavljen na nosilnem ogrodju z nastavljivimi nogami in je zasnovan tako, da je omogočena enostavna dostopnost do elementov med upravljanjem in servisiranjem. Največja prednost GG-R1-1000-200-300 pred večino komercialno dostopnih reaktorjev je enostavnost pri nameščanju reaktorske posode na pokrov, fiksno pritrjenem na nosilno ogrodje, brez potrebnega dodatnega orodja, kot so momentni ključi in brez zahtevnega in zamudnega postopka zategovanja vijakov. Reaktorska posoda je na pokrov pritrjena s posebno t.i. triclamp spojko. Zapiranje objemke je ročno z obračanjem vrtljivega ročaja. Objemka spojke je pritrjena na nosilno ogrodje, kar delo še dodatno olajša delo pri sestavljanju saj ni potrebno njeno ročno dviganje in spuščanje med sestavljanjem. Delo pri dviganju in spuščanju reaktorske posode do pokrova olajša dvižno stojalo. Električni grelni plašč je vzdolžno razstavljiv z zadnjim delom preko tečaja pritrjenega na ogrodje. Po namestitvi reaktorske posode na pokrov se plašč preprosto zapre in spne s spono. Glede na želje uporabnika, je možno reaktor opremiti z različnimi tipi mešal. Sklopitev pogona in samega mešala je doseženo preko magnetne sklopke, ki zagotavlja neprodušno tesnjenje. Reaktor je opremljen s temperaturno in tlačno sondo ter sistemom za nadzor in kontrolo temperature in vrtljajev. Nadzorni sistem omogoča prenos zbranih podatkov na osebni računalnik. Reaktorski sistem odlikuje visoka fleksibilnost. Mogoče ga je konstrukcijsko prilagoditi željam naročnika.

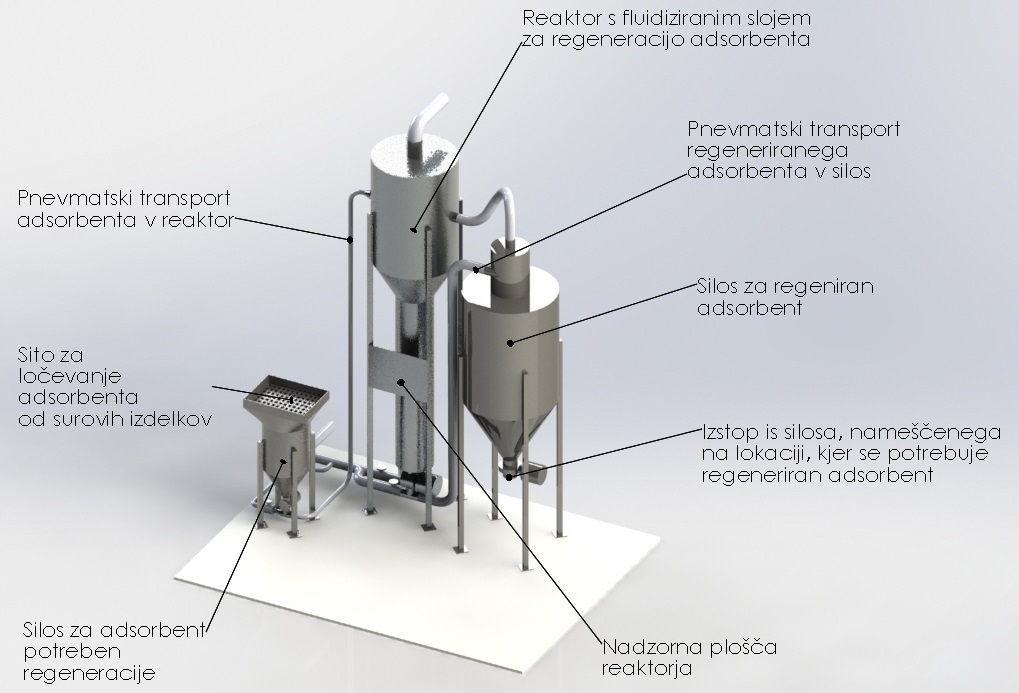

V procesni industriji se najdejo primeri, kjer je iz trdne snovi potrebno odstraniti gorljive komponente, ki so prisotne v precej manjši količini kot trdna snov. Dva tovrstna primera sta odstranjevanje organskega veziva med regeneracijo adsorbenta v industriji keramike in regeneracija katalizatorja, deaktiviranega z organskimi spojinami ali koksom v kemijski industriji.Ker je komponenta s kalorično vrednostjo, katero je potrebno odstraniti, prisotna v precej manjši količini od inertne trdne snovi, katero je potrebno regenerirati, odstranjevanje s preprostim zgorevanjem kljub kalorični vrednosti le-te ni mogoče. Inertna trdna snov bi za svoje segrevanje na temperaturo zgorevanja porabila veliko večino toplote, ki bi se sprostila ob zgorevanju komponent s kalorično vrednostjo. Zato bi bila končna temperatura po popolnem zgorevanju nižja od temperature, pri kateri se zgorevanje začne, zaradi česar do le-tega ne more priti. Regeneracije se v praksi zato izvajajo z uporabo dodatnih energentov s pomočjo katerih se snovi segrejejo do temperatur, pri katerih pride do gorenja ali fizične desorpcije komponent, katere je potrebno odstraniti. Potreba po dodatnih energentih zmanjšuje ekonomičnost tovrstnih regeneracij ter ekološko sprejemljivost, saj prihaja do dodatnih emisij ogljikovega dioksida (bodisi neposredno ali posredno). Fizično desorbirane komponente lahko tudi predstavljajo vir okolju škodljivih emisij. Razvoj reaktorja s fluidiziranim slojem ima za cilj narediti napravo, v kateri bi regeneracija potekala samo na osnovi lastne kalorične vrednosti vezanih komponent, brez porabe dodatnih energentov. Proces regeneracije je tako bolj sprejemljiv iz ekoloških kot tudi ekonomskih vidikov. Posebna zasnova naprave omogoča regeneracijo pri dovolj visokih temperaturah, da za regeneracijo zadostuje lastna kalorična vrednost komponent, katere je potrebno odstraniti. Prototip reaktorja je bil v prvi vrsti razvit za uporabo pri regeneraciji adsorbenta v industriji keramike. Iz adsorbenta na osnovi aluminijevega oksida je potrebno odstraniti veziva, ki so prisotna pri izdelavi surovih keramičnih izdelkov po procesu nizko tlačnega brizganja. S prototipom, prikazanim na sliki 1, je bil regeneriran aluminijev oksid, ki je imel vezanih le 5 ut. % organskih gorljivih snovi, celokupna kalorična vrednost je bila le 730 J/g. Prototip je obratoval med 400 in 450 °C v zgorevalni coni brez kakršnekoli dodatnega energenta. Slika 2 prikazuje adsorbent iz aluminijevega oksida pred in po regeneraciji. Obstoječi proces regeneracije je šaržen in poteka po fazah: polnjenje posod z adsorbentom in vstavljanje le teh v peč za regeneracijo, segrevanje peči na delovno temperaturo, vzdrževanje na delovni temperaturi (regeneracija), ohlajanje na sobno temperaturo ter praznjenje peči in posod. Zaradi šaržne narave dela je proces dodatno energijsko potraten, saj se toplota, potrebna za segrevanje peči ne porabi za samo regeneracijo in se je po regeneraciji ne izkoristi. Poleg tega je polnjenje in praznjenje peči delovno intenziven proces. Uporaba reaktorja s fluidiziranim slojem v kontinuirnem tako ne bi le močno zmanjšala energijske porabe in količine škodljivih emisij temveč bi z enostavno integracijo s pnevmatskim transportom močno zmanjšala tudi delo, potrebno za manipulacijo z adsorbentom. Predviden sistem za regeneracijo v industrijskem merilu je prikazan na sliki 3.

Vzorčevalni ventil je bil razvit za zajemanje plinskih vzorcev neposredno iz procesa in njihovo prenos na plinski kromatograf. Prednosti pred vzorčevalnimi ventili, dostopnimi na trgu, sta konstrukcijska izvedba, zaradi katere je ventil odporen na zelo agresivne medije in možnost ogrevanja na vsej poti, s čimer se prepreči kondenzacija komponent v vzorcu. V stiku z medijem so samo materiali iz PTFE in Vitona®, pri čemer je slednjega možno zamenjati s še bolj odpornim materialom Kalrez®. Ti materiali omogočajo precej večjo odpornost od npr. nerjavnega jekla iz katerega je izdelanih večina na trgu dostopnih vzorčevalnih ventilov. Ventil je prilagojen za vgraditev neposredno nad vstop plinskega kromatografa Agilent® 7980 z uporabo Agilentovega pnevmatskega pogona za obračanje. Zaradi neposredne vgradnja nad vstop (inlet), vzorec nikjer ni izpostavljen možnosti kondenzacije v njem vsebovanih komponent. Skladno z željami naročnika je možna konstrukcijska prilagoditev za ostale aplikacije poleg plinske kromatografije ter kromatografe in inštrumente drugih proizvajalcev. Na željo naročnika se lahko izdela tudi lasten pogon.

Gasgrom, tehnološke rešitve d.o.o.

Direktor Matic Grom

Breznica 15, Breznica, 4274 Žirovnica